Gia công CNC năm trục của các cơ thể có hình dạng đặc biệt

|

Điều khiển năm trục khả thi Cơ khí CNC của một phần hình dạng đặc biệt đã được đưa ra phía trước. Đầu tiên , mô hình 3 chiều đã được thiết lập. Thứ hai, chính sách gia công và đường chạy dao đã được hoạch định. Sau đó, phần mềm , VERICUT được sử dụng để thực hiện quá trình mô phỏng. Cuối cùng, quá trình gia công thực tế đã hoàn thành bằng cách sử dụng một điều khiển năm trục Cơ khí CNC trung tâm với bàn đôi. Quá trình cho thấy những lợi thế của điều khiển năm trục Cơ khí CNC Trung tâm. |

Với sự phát triển nhanh chóng của hàng không vũ trụ, vũ khí, tàu thủy, ô tô và các ngành sản xuất máy móc khác, kết cấu của các bộ phận sản phẩm ngày càng trở nên phức tạp và tinh vi. Các trung tâm gia công CNC 3 trục thông thường không còn đáp ứng được nhu cầu gia công. Sự xuất hiện của các trung tâm gia công CNC 5 trục đã thích ứng với yêu cầu sản xuất sản phẩm và trở thành một trong những công việc không thành công.

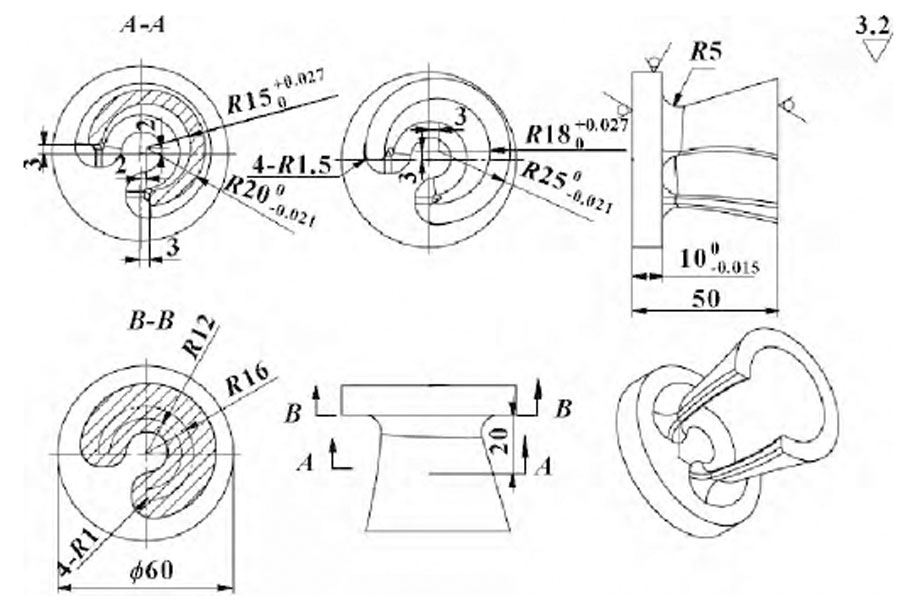

Hướng phát triển và phổ biến công nghệ chế tạo máy. Nhắm vào một bộ phận có hình dạng đặc biệt với bề mặt cắt (xem Hình 1), trung tâm gia công CNC liên kết năm trục với bàn xoay đôi có thể hoàn thành gia công tất cả các quy trình trong một lần kẹp, giải quyết vấn đề các bộ phận cong không thể hoàn thành bằng máy công cụ CNC ba trục. Gia công.

1 Phân tích gia công các bộ phận

Từ hình 1 có thể thấy phần thân có hình dạng đặc biệt được cấu tạo chủ yếu bởi phần thân cốc ngược hình chữ U, phần đế và bề mặt chuyển tiếp, và vật liệu gia công là thép 45. Cấu trúc có vẻ đơn giản, nhưng do bề mặt cắt xén, các bộ phận không thể được gia công bằng máy công cụ CNC ba trục. Trung tâm gia công CNC liên kết năm trục thêm hai trục quay trên cơ sở ba trục tuyến tính X, Y và Z, có thể điều khiển hướng trục của dao thay đổi tương ứng với hướng bình thường của bề mặt được gia công, do đó nó có thể xử lý phức tạp Bề mặt cong hoặc bề mặt cong mà không thể xử lý hoàn toàn bằng ba trục. Do đó, các bộ phận có hình dạng đặc biệt cần được gia công bằng trung tâm gia công CNC liên kết năm trục.

2 Mô hình tham số của các bộ phận

Hình 2 Mô hình 3D của các bộ phận cơ thể có hình dạng đặc biệt mô hình hóa các bộ phận bằng phần mềm CAXA Manufacturing Engineer 2011 [2]

- (1) Sử dụng lệnh cọc để tạo ra một chiếc cốc ngược hình chữ U;

- (2) Phần đế được hình thành bằng cách kéo căng và thêm vật liệu;

- (3) Sử dụng lệnh chuyển đổi để tạo ra một mô hình cơ thể người ngoài hành tinh hoàn chỉnh (xem Hình 2).

3 Chiến lược gia công lập kế hoạch gia công thô các bộ phận.

Để nâng cao hiệu quả gia công, trước tiên nên sử dụng chức năng trục cố định và cắt lớp, và máy nghiền cuối có đáy phẳng được sử dụng để gia công thô phôi để đảm bảo loại bỏ dung sai gia công diện tích lớn trong thời gian ngắn nhất.

Bán thành phẩm. Sử dụng chức năng liên kết năm trục và sử dụng quỹ đạo dao thích ứng với đặc điểm hình học của bề mặt gia công để thực hiện gia công bán tinh trên các bề mặt khác nhau để đảm bảo rằng biên độ lớn sau khi gia công thô được loại bỏ, để mỗi bề mặt được gia công giữ lại một và biên độ hoàn thiện đồng đều. đang hoàn thiện. Để đảm bảo độ chính xác, chất lượng bề mặt và hiệu quả của việc gia công các bộ phận, chức năng liên kết năm trục cuối cùng được sử dụng để hoàn thiện các bề mặt khác nhau bằng dao phay đầu bi.

4 Tạo đường dẫn công cụ

Việc tạo ra quỹ đạo dao là một liên kết quan trọng trong việc thực hiện gia công CNC các bề mặt cong. Một quỹ đạo dao hợp lý không chỉ có thể nâng cao chất lượng và hiệu quả của gia công bề mặt mà còn phát huy hết khả năng gia công của máy công cụ CNC [3-6]

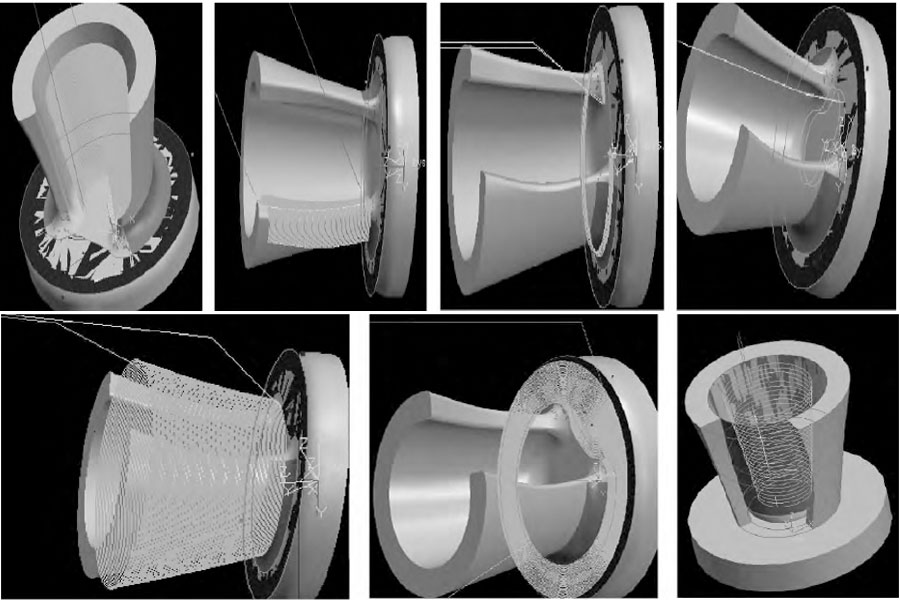

Trong quá trình hoàn thiện, bề mặt ngược của thân cốc ngược hình chữ U và bề mặt trên của đế được xử lý bằng cách sử dụng dao phay đầu bi 8 và sử dụng phay mặt năm trục, và thân cốc ngược hình chữ U. bề mặt được gia công bằng dao phay đầu bi 8. Đường viền của thân cây bổ sung tinh vi

Trong gia công cơ thể có hình dạng đặc biệt này, việc gia công thô sử dụng phương pháp gia công thô vùng mặt phẳng 3 trục và phôi được gia công thành từng lớp bằng máy nghiền cuối có đáy phẳng 8. Gia công thô vùng mặt phẳng có thể loại bỏ hiệu quả các biên lớn và tạo điều kiện cho gia công bán tinh. . Đường chạy dao được thể hiện trong Hình 3. Trong quá trình bán hoàn thiện, bề mặt cắt của thân cốc hình chữ U và bề mặt trên của đế sử dụng một dao phay đầu bi 8, sử dụng 3 trục để tạo quỹ đạo và quay sang năm trục để phay mặt năm trục. Phay bên năm trục có thể thu được kết quả tốt hơn. Bề mặt có thể cải thiện hiệu quả cắt và tránh cắt tốc độ bằng không của dụng cụ trong quá trình quá trình chạy máy. Góc giữa trục dao và bề mặt gia công có thể được điều khiển bằng cách cài đặt các thông số gia công. Cài đặt thông số điều khiển trục dao được thể hiện trong Hình 4. Quá trình bán hoàn thiện bề mặt cốc trong của cốc ngược hình chữ U sử dụng dao phay đầu bi 8 với đường hoàn thiện tham số 3 trục. Bề mặt chuyển tiếp cũng được xử lý bằng phương pháp phay bên năm trục. Bổ sung tốt các bộ phận

Đường dẫn dao được thể hiện trong Hình 6.

5 Gia công mô phỏng các bộ phận

Sau khi tệp vị trí dao của chi tiết được tạo, nó được chuyển đổi thành chương trình NC tiêu chuẩn thông qua cài đặt sau gia công nhiều trục, và sau đó chương trình NC đã tạo được nhập vào phần mềm gia công mô phỏng VERICUT7.0 NC để gia công mô phỏng. của bộ phận. Máy công cụ được chế tạo trong quá trình gia công mô phỏng phải phù hợp với cấu trúc máy công cụ thực tế và vị trí lắp đặt của các bộ phận cũng phải phù hợp với vị trí máy công cụ thực tế. Thông qua gia công mô phỏng, có thể xác minh tính hợp lý của đường chạy dao, hiện tượng giao thoa và va chạm trong quá trình gia công thực tế có thể được kiểm tra, đồng thời có thể xác minh tính đúng đắn của các cài đặt sau gia công và chương trình gia công CNC đã tạo, do đó tối ưu hóa đường chạy dao và giảm độ gia công thực tế của các chi tiết. Tỷ lệ lỗi đã cải thiện hiệu quả gia công và độ chính xác của các bộ phận.

6 Gia công thực tế các bộ phận trên máy công cụ

Sau khi quá trình gia công mô phỏng của chi tiết được thông qua, chương trình gia công CNC được tối ưu hóa có thể được nhập vào máy công cụ thực tế để gia công thực tế chi tiết. Trung tâm gia công CNC liên kết năm trục bàn xoay kép được sử dụng trong gia công thực tế các bộ phận, trục C có thể quay liên tục trong phạm vi 0 ° đến 360 ° và trục A có thể xoay qua lại trong phạm vi -10 ° đến 100 °. Trống được kẹp trực tiếp bằng ba kẹp được lắp trên bàn xoay và tất cả các bộ phận được xử lý trong một kẹp. Sau khi kiểm tra, độ chính xác kích thước và chất lượng bề mặt đều đạt tiêu chuẩn. Đối tượng được xử lý được hiển thị trong Hình 8.

Cửa hàng PTJ CNC sản xuất các bộ phận có tính chất cơ học tuyệt vời, độ chính xác và độ lặp lại từ kim loại và nhựa. Phay CNC 5 trục có sẵn.

Cửa hàng PTJ CNC sản xuất các bộ phận có tính chất cơ học tuyệt vời, độ chính xác và độ lặp lại từ kim loại và nhựa. Phay CNC 5 trục có sẵn.