Phân tích đặc điểm của vi cấu hình bề mặt gia công

|

Lấy mẫu chuẩn gia công làm đối tượng, nghiên cứu sự khác biệt về độ nhám bề mặt của các bề mặt gia công khác nhau, phân tích các đặc điểm của địa hình bề mặt thu được bằng cách gia công khác nhau và quan sát địa hình bề mặt có độ nhám khác nhau do cùng một phương pháp gia công. . . Kết quả cho thấy: giá trị hình thái và độ nhám bề mặt của các mẫu chuẩn thu được bằng các phương pháp gia công khác nhau ở các mức độ khác nhau; mật độ của cấu trúc mịn và chiều cao biên dạng đỉnh của các hình thái bề mặt gia công khác nhau là khác nhau, cái nào khác cái đó. Cơ chế xử lý có liên quan; cấu trúc hình thái bề mặt có độ nhám khác nhau do cùng một loại gia công thu được có tính chất tự giống nhau, và có các đặc điểm hình thái và cấu trúc điển hình, có thể dùng để phân biệt các phương pháp gia công khác nhau. |

Với sự phát triển như vũ bão của khoa học công nghệ, yêu cầu về chất lượng đối với các sản phẩm cơ khí khác nhau ngày càng cao. Hình thái và cấu trúc bề mặt không chỉ ảnh hưởng đến các đặc tính cơ học của hệ thống cơ khí như ma sát và mài mòn, độ cứng tiếp xúc, độ bền mỏi, đặc tính giao phối, độ chính xác truyền động, hiệu suất làm kín và độ chính xác phát hiện, mà còn ảnh hưởng trực tiếp đến hiệu suất, tuổi thọ và hình thức của máy.

Trong máy vi mô, hình thái vi bề mặt cũng liên quan chặt chẽ đến tính chất ma sát, mài mòn, bôi trơn và các tính chất ma sát khác của nó.

Hình thái bề mặt (hình học và kết cấu, v.v.) của bề mặt gia công phụ thuộc vào mối quan hệ vị trí tương hỗ giữa dao và phôi trong quá trình chuyển động cắt. Nó không chỉ liên quan đến phương pháp cắt cụ thể và điều kiện cắt, mà còn liên quan đến động lực học của kết cấu máy công cụ Các đặc tính, dụng cụ cắt và vật liệu và đặc tính cơ học của phôi có quan hệ với nhau [4]. Việc nghiên cứu các đặc điểm và quy luật bên trong hình thái vi mô của các bề mặt gia công khác nhau có giá trị tham khảo quan trọng để hiểu sâu về cơ chế gia công của các phương pháp gia công khác nhau và sự khác biệt của chúng, đồng thời nó cũng cung cấp cơ sở kỹ thuật cho quá trình gia công.

Tác giả của bài báo này lấy các khối mẫu tiêu chuẩn gia công (tiện, bào, phay cuối, phay phẳng, doa, mài phẳng) làm đối tượng, nghiên cứu sự khác biệt về độ nhám bề mặt thu được bằng các phương pháp gia công khác nhau và phân tích các phương pháp gia công khác nhau. thu được hình thái và cấu trúc bề mặt, đồng thời quan sát được quy luật hình thái của bề mặt có độ nhám khác nhau bằng cùng một phương pháp gia công. Như vậy, hiểu được đặc điểm của các phương pháp gia công khác nhau và sự khác nhau của chúng.

1 Sự khác biệt về độ nhám bề mặt của các bề mặt gia công khác nhau

Thiết bị đo địa hình bề mặt có thể đo được 28 loại thông số địa hình bề mặt. Chọn chiều dài lấy mẫu là 5mm và khoảng lấy mẫu là 1.25 μm để đo các thông số địa hình bề mặt của khối mẫu chuẩn đã gia công. Giá trị trung bình chiều cao biên dạng bề mặt thường được sử dụng Ra được chọn làm thông số đánh giá độ nhám để phân tích sự khác biệt về độ nhám bề mặt của các bề mặt gia công khác nhau. Các phương pháp gia công khác nhau thu được giá trị Ra của các mẫu chuẩn độ nhám khác nhau (lấy giá trị trung bình của 3 lần đo), và hiệu số giữa giá trị độ nhám đo được và độ nhám của khối mẫu.

- (1) Có sai số khác nhau trong các giá trị độ nhám đo được của địa hình bề mặt của cùng một mẫu chuẩn độ nhám thu được bằng các phương pháp gia công khác nhau. Ví dụ, đối với các phương pháp xử lý khác nhau, các giá trị độ nhám đo được và sự khác biệt của bề mặt của khối mẫu chuẩn với độ nhám Ra 0.8 μm là khác nhau. Nhỏ đến lớn), giá trị độ nhám đo được nhỏ hơn giá trị độ nhám của khối mẫu theo thứ tự doa, phay cuối và phay phẳng (từ nhỏ đến lớn).

- (2) Sai số giữa giá trị độ nhám đo được của bề mặt có độ nhám khác nhau thu được bằng cùng một phương pháp gia công và giá trị độ nhám của mẫu chuẩn cũng khác nhau. Ví dụ, đối với gia công tiện, độ nhám bề mặt của các mẫu chuẩn thu được là Ra 0.8 μm, 1.6 μm, 3.2 μm, 6.3 μm và xu hướng thay đổi của sai số giữa độ nhám đo được của chúng là khác nhau và giá trị độ nhám là Ra0. Các giá trị độ nhám đo được là 8μm, 1.6μm và 6.3μm lớn hơn độ nhám của khối mẫu chuẩn; khi giá trị độ nhám là Ra3.2 μm thì giá trị độ nhám đo được nhỏ hơn giá trị độ nhám của khối mẫu chuẩn. Tuy nhiên, sai số đo được của bốn mẫu thử tiêu chuẩn về độ nhám được xử lý bằng phương pháp phay cuối đều là âm, nghĩa là các giá trị độ nhám đo được đều nhỏ hơn giá trị độ nhám của các mẫu thử tiêu chuẩn.

Các đặc điểm hình thái vi mô của các bề mặt gia công khác nhau thu được bằng cách sử dụng các phương pháp gia công khác nhau (tiện, doa, phay cuối, bào, phay phẳng, mài phẳng) đối với các mẫu chuẩn có cùng độ nhám (Ra0.8 μm) Có sự khác biệt lớn trong hình thái bề mặt

- (1) Mật độ vi cấu trúc của các hình thái bề mặt gia công khác nhau là khác nhau, từ thấp đến cao, chúng là phay phẳng, bào, phay cuối, mài phẳng, doa và tiện.

- (2) Hình thái bề mặt và cấu trúc của các bề mặt gia công khác nhau có những điểm giống nhau nhất định. Ví dụ, tiện và doa là cấu trúc giống như lò xo; bào và phay phẳng là kết cấu dạng sóng; phay cuối và mài phẳng là cấu trúc răng cưa.

- (3) Biên độ thay đổi đỉnh của biên dạng bề mặt là mài phẳng, tiện, bào, phay cuối, doa và phay phẳng theo thứ tự giảm dần, liên quan đến cơ chế gia công của các phương pháp gia công khác nhau.

Giá trị độ nhám bề mặt của quá trình mài tương đối cao, và các yếu tố ảnh hưởng chính là:

- ① Lưỡi cắt (hạt mài) của đá mài không phải là một đường thẳng liên tục, sẽ để lại một vùng dư nhất định trên phôi sau khi mài

- ②Trong quá trình mài, sự biến dạng dẻo của kim loại trên bề mặt của phôi làm cho nhiệt độ cắt tăng liên tục, làm tăng tốc độ mòn của đá mài và gây ra hiện tượng đùn nghiêm trọng;

- ③ Việc lựa chọn các thông số như lượng mài, dung dịch mài và dung lượng mài có ảnh hưởng nhất định đến độ nhám bề mặt của phôi.

3 Đặc điểm địa hình bề mặt của cùng một phương pháp gia công với độ nhám khác nhau

Đường cong biên dạng bề mặt của khối mẫu chuẩn với các độ nhám khác nhau (Ra0.8μm, 1.6μm, 3.2μm) thu được bằng máy phay phẳng. Chiều dài lấy mẫu là 3.75mm, khoảng cách lấy mẫu là 1.25μm và số lượng điểm lấy mẫu là 3,000 điểm. .

- (1) Biên dạng bề mặt có độ nhám Ra 0.8 μm, 1.6 μm, 3.2 μm thu được bằng máy phay phẳng có cấu trúc gợn sóng tương tự, điều này cho thấy cấu trúc bề mặt có độ nhám khác nhau thu được bằng cùng một phương pháp gia công có sự giống nhau, và có các đặc điểm hình thái và cấu trúc điển hình, cũng có thể dùng để phân biệt các phương pháp gia công khác nhau.

- (2) Giá trị đỉnh của biên dạng bề mặt phay phẳng tăng khi giá trị độ nhám tăng lên, giá trị này phù hợp với tham số giá trị Ra của chiều cao trung bình của biên dạng bề mặt.

- (3) Mật độ của cấu trúc vi địa hình bề mặt giảm khi độ nhám tăng và khoảng cách giữa các đỉnh tăng lên.

Kết luận 4

- (1) Có sai số ở các mức độ khác nhau trong các giá trị độ nhám của địa hình bề mặt của cùng một mẫu chuẩn độ nhám thu được bằng cách gia công khác nhau.

- (2) Khi sử dụng cùng một phương pháp gia công để thu được các bề mặt có độ nhám khác nhau thì sai số giữa giá trị độ nhám đo được và giá trị độ nhám của mẫu chuẩn cũng khác nhau.

- (3) Hình thái bề mặt gia công khác nhau, mật độ cấu trúc mịn và chiều cao biên dạng đỉnh đều khác nhau, điều này có liên quan đến cơ chế xử lý.

- (4) Hình thái và cấu trúc bề mặt thu được bằng các phương pháp gia công khác nhau có mức độ giống nhau nhất định. Ví dụ, tiện và doa là cấu trúc giống như lò xo; bào và phay phẳng là kết cấu dạng sóng; phay cuối và mài phẳng là cấu trúc răng cưa.

- (5) Hình thái bề mặt và cấu trúc của các độ nhám khác nhau thu được bằng cùng một phương pháp gia công là tương tự nhau, và có các đặc điểm hình thái và cấu trúc điển hình, có thể dùng để phân biệt các phương pháp gia công khác nhau

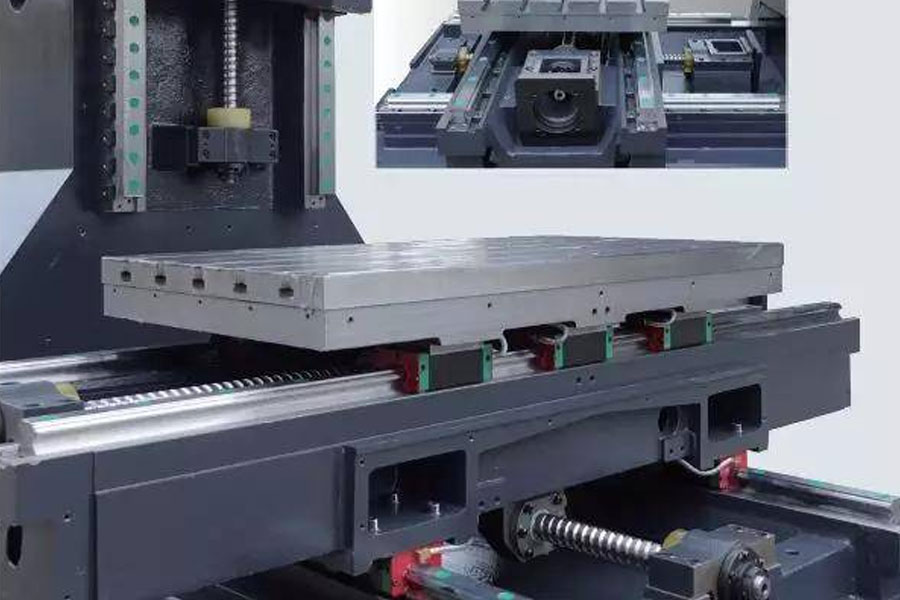

Cửa hàng PTJ CNC sản xuất các bộ phận có tính chất cơ học tuyệt vời, độ chính xác và độ lặp lại từ kim loại và nhựa. Phay CNC 5 trục có sẵn.

Cửa hàng PTJ CNC sản xuất các bộ phận có tính chất cơ học tuyệt vời, độ chính xác và độ lặp lại từ kim loại và nhựa. Phay CNC 5 trục có sẵn.